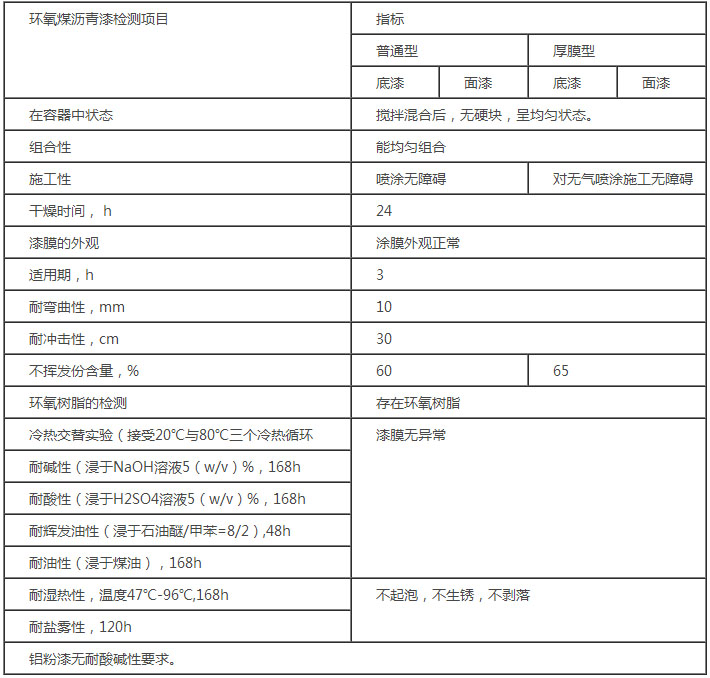

HG/T2884-1997 環氧瀝青防腐涂料

1 范圍

本標準規定了環氧瀝青防腐涂料(分裝)產品的要求、試驗方法及標志、標簽、包裝。

本標準適用于以環氧樹脂、煤焦瀝青為漆基,加入顏料、體質顏料、溶劑、助劑及固化劑而制成的雙組份環氧瀝青底、面漆配套的防腐涂料(包括普通型和厚膜型兩類)。該涂料主要用于水下及地下鋼結構的重防腐涂裝。

2 引用標準

下列標準所包含的條文,通過在本標準中引用而構成為本標準的條文。本標準出版時,所示版本均有有效。所有標準都會被修訂,使用標準的各方應探討使用下列標準新版本的可能性。

GB/T 1728-79(89) 漆膜、膩子膜干燥時間測定法

GB/T 1732-93 漆膜耐沖擊測定法

GB/T 1740-79(89)漆膜耐濕、熱測定法

GB/T 1771-91 色漆和清漆 耐中性鹽霧的測定(eqv ISO 7253:1984)

GB 3186-82(89) 涂料產品的采樣(neq ISO 1512:1973)

GB/T 6742-86 漆膜彎曲試驗(圓柱軸)(neq ISO 1519:1973)

GB/T 6751-86 色漆和清漆 揮發物和不揮發物的測定(eqv ISO 1515:1973)

GB/T 9271-88 色漆和清漆 標準試板(eqv ISO 1514:1984)

GB/T 9274-88 色漆和清漆 耐液體介質的測定(eqv ISO 2812:1974)

GB/T 9278-88 涂料試樣狀態調節和試驗的溫濕度(eqv ISO 3270:1984)

GB/T 9750-88 涂料產品包裝標志

GB/T 13491-92 涂料產品包裝通則

HG/T 2-1611-85 漆膜耐油性測定法

3 要求

產品性能應符合表1的規定。

4 試樣方法

4.1 采樣

產品按GB 3186規定進行采樣,樣品分為兩份,一份密封貯存備查,另一份作檢驗用樣品。如發現產品質量不符合本標準中指標規定時,供需雙方共同按GB 3186重新采樣進行復驗,如仍不符合本標準中指標規定,產品即為不合格。

4.2 試驗條件

按GB 91783]規定。

4.3 試驗樣板的制備

4.3.1 試驗用底板按GB/T 9271的規定進行處理,除耐彎曲性試驗為馬口鐵板(尺寸為150mm×50mm×0.3mm)外,其余均為鋼板(除另有規定外尺寸為150mm×70mm×1mm),并進行噴砂處理,清潔度達到Sa 5/2級。

4.3.2 普通型中,施工性、涂膜的外觀、耐彎曲性、耐沖擊性、漆膜噴涂一道,厚度為45~50um,底、面漆分別測定。厚膜型中,施工性、漆膜的外觀,漆膜噴涂一道,厚度(濕膜)為0.2~0.4mm;耐彎曲性、耐沖擊性,噴涂一道,漆膜厚度為0.1~0.12mm,底、面漆分別測定。

4.3.3 普通型中,冷熱交替試驗、耐堿性、耐酸性、耐揮發油性、耐油性、耐鹽霧性、耐濕熱性,漆膜噴涂均為二道(底、面漆各一道,配套),漆膜總厚為90~100um;厚膜型中,冷熱交替試驗、耐堿性、耐酸性、耐揮發油性、耐油性、耐鹽霧性、耐濕熱性,漆膜噴涂均為二道(底、面漆各一道,配套),漆膜總厚度為0.25~0.35mm(每道膜厚約為0.12~0.15mm)。

4.3.4 普通型、厚膜型的底、面漆配套試驗中,如不涂底漆時,則涂兩道面漆。

4.3.5 主漆料與固化劑混合時,要用有蓋的容器,將混合物放在容器中,蓋上蓋,放置30min。

4.3.6 試板涂裝后,除另有規定外,均應放置7d再進行試驗。

4.3.7 在試驗方法中,4.14~4.20為底、面漆配套后進行試驗。

4.4 在容器中的狀態

打開容器,用調刀或攪棒攪拌,允許容器底部有沉淀,若經攪拌易于混合均勻,則評為“攪拌混合后,無硬塊、呈均勻狀態”。

4.5 混合性

將主漆料與固化劑按產品規定的比例進行混合,如果用玻璃棒容易攪勻,則認為是“能均勻混合”。

4.6 施工性

在約500mm×200mm×1mm的鋼反上,噴涂試樣(漆膜按規定),每次壓力為0.4~0.6mPa,壓縮比為1:23以上,噴槍的噴頭噴出量為0.96~2.30L/min,噴槍的移動速度為0.8~1m/s,噴槍與試板的距離為30~40cm,噴涂的溫度為10~30℃。噴涂到規定厚度后,放置10min,觀察涂漆面,若看不出流掛,則認為是“對無空氣噴涂施工無障礙”。對普通型試樣,用噴涂法制板,如果在操作中沒有感到特別困難時,可評為“噴涂無障礙”。

4.7 干燥時間

按GB/T 1728中的第3章中甲法進行。

4.8 涂膜的外觀

試板涂漆后,放置48h,進行評定。在散射日光下目視檢查涂漆面。若漆膜平整、無明顯可見的流掛、起皺、針孔現象,則認為是“涂膜外觀正常”。

4.9 適用期

將混合后的試樣(約250mL)放入容量約為300mL、內徑70~80mm的馬口鐵罐或玻璃瓶內,達到3h,檢驗容器中的內容物,若經攪拌沒有顏料沉淀或攪拌后易于分散均勻,而且與剛混合后相比粘度沒有明顯地增長、沒有膠化,則認為是“能使用”,適用期合格。

4.10 耐彎曲性

按GB/T 6742進行。

4.11 耐沖擊性

按GB/T 1732進行。

4.12 不揮發物含量

將產品組份比規定的比例混合后,按GB/T 6751進行試驗。

4.13 環氧樹脂的檢驗

4.13.1 環氧樹脂的分離

取50g樣品,置于500mL燒杯中,加入300mL混合溶劑(乙醚:甲苯:甲醇:丙酮=10:6:4:1容量比)充分攪勻。將該溶液放到離心機里,沉淀出溶劑不溶物。將上層清液置于500mL帶塞子的三角燒瓶中,加入約30g粒狀活性炭,放置24h后再加入30g粒狀活性炭,2h后用定性濾紙進行過濾。將此溶液進行蒸餾,濃縮至約20mL。該濃縮液作為分析試樣。但是,對于能進行4.13.2定性分析的情況,也可以省去活性碳分離。

4.13.2 紅外光譜分析法

將4.13.1得到的試樣涂于NaCl板上,待溶劑蒸發后按紅外光譜分析法進行測定,再將試樣的紅外吸收光譜圖與環氧樹脂的紅外吸收光譜圖(見圖1)相比較,檢查有、無表2列出的環氧樹脂的特征吸收。

表2 環氧樹脂的特征吸收吸收峰編號子

次數 (cm-1) 波長(um)

① 1510 '6.62

② 1250 8.00

③ 825 12.12

如果試樣的紅外吸收光譜與圖1示出的環氧樹脂的經外吸光譜相似,而且在試樣的譜圖中能夠看出有表2所列的特征吸收(峰),則認為試樣中“存在環氧樹脂”。

4.14 冷熱交替試驗

制作3塊試驗樣板,將其置于保持(-20±2)℃的恒溫箱中,使板的涂漆面向上、水平放置1h,取出后于(23±2)℃的室內放置30min,再置于保持(80±2)℃的恒溫箱中,以與前次同樣的方式放置1h,取出,于(23±2)℃的室內放置30 min。如此操作,再循環兩個回合,檢查涂膜,如果3塊試驗樣板中2塊以上看不出有起泡、開裂、剝落現象時,則認為是“漆膜無異常”。

4.15 耐堿性

在鋼板的兩面上施涂二道(間隔24h)試樣,放置24h,于板的四周涂膜上,用試樣重涂寬度5mm以上進行包封,再放置6d,然后將板的周邊相繼浸于融熔的石蠟:松香為1:1的混合物中,第一次重疊約3mm,第2次重疊約5mm進行包涂。放置1h后將樣板浸于NaOH溶液(5W/V)%中,按GB/T9274進行試驗,如果3塊試驗樣板中2塊以上的涂膜看不出有起泡、剝落及溶出的現象,則認為是“浸于堿中漆膜無異常”。

4.16 耐酸性

試驗樣板的制備同4.15。浸于硫酸[5(W/V)%]中,按GB/T9274進行試驗。如果3塊試驗樣板中2塊以上的涂膜看不出來有起泡、剝落和生銹現象,則認為是“浸于酸中漆膜無異常”。

4.17 耐揮發油性

在3塊鋼板的各一面上施涂二道(間隔24h)試樣,放置24h。將樣板的周邊用試樣進行包涂,重疊5mm以上,放置6d。將試驗樣板浸于石油醚;甲苯為8:2的揮發油中48h,按GB/T9274-88的5.4進行試驗。如果在3塊試驗樣板中2塊以上的涂膜看不出來有起皺、開裂、起泡和剝落現象(樣板的周邊及界面下10mm以內部位不計),則認為是“浸于揮發油中漆膜無異常”。

4.18 耐油性

試驗樣板的制備同4.17。浸于煤油中,按HG/T-1611進行試驗。如果3塊試驗樣板中2塊以上的涂膜看不出有起皺、開裂、起泡和剝落現象,則認為是“浸于煤油中漆膜無異常”。

4.19 耐濕熱性

試驗樣板的制備同4.17。按GB/T 1740進行試驗,如果3塊試驗樣板中2塊以上的涂膜上劃線兩側的3mm以外區域看不出有起泡、剝落和生銹現象,則認為是“耐濕熱”。

4.20 耐鹽霧性

試驗樣板的制備同4.17,按GB/T 1771進行試驗。如果3塊試驗樣板中2塊以上涂膜上劃線兩側的3mm以外區域看不出有起泡、剝落和生銹現象,則認為是“耐鹽霧”。

本標準所列車員的全部性能要求項目為型式檢驗項目,其中,在容器中的狀態、混合性、干燥時間、涂膜的外觀、耐彎曲性、耐沖擊性、不揮發物含量七項為出廠檢驗項目。在正常生產情況下,每年至少進行一次型式檢驗。自生產之日,產品貯存期為一年,超過貯存期,如檢驗合格仍可使用。

5 標志、標簽、包裝

5.1 標志

按GB/T 9750規定進行。

5.2 標簽

按產品應附有標簽,標明產品的標準號、型號、名稱、凈含量、質量合格標記、生產廠名、廠址及生產日期、批號、貯存期。

5.3 包裝

按GB/T 13491規定進行。

天津市雙獅涂料有限公司 備案號:津ICP備2023003586號-1

天津市雙獅涂料有限公司 備案號:津ICP備2023003586號-1

津公網安備 12011402000116號

津公網安備 12011402000116號